Ученые и студенты Самарского университета им. Королёва разработали и испытали прототип компактного космического твердомера – прибора, с помощью которого можно будет прямо в космосе на орбите измерять твердость металла – например, обшивки космической станции или других внешних конструкций. Такие измерения нужны для оценки прочности материала: насколько металл с течением времени деградирует, "устает" в космосе, утрачивая твердость под воздействием различных факторов космического пространства – микрометеоритов, космической радиации, вакуума, перепадов температуры.

От подобных "земных" твердомеров самарская разработка отличается инновационной конструкцией, позволившей сделать измерительный прибор более легким, компактным и энергоэкономичным. В числе шести разработчиков – ученые, инженеры и студенты старших курсов университета. Научный руководитель – Федор Васильевич Гречников, академик РАН, профессор кафедры обработки металлов давлением Самарского университета им. Королёва. Проект стал одним из восьми финалистов конкурса инновационных проектов акселератора Ракетно-космической корпорации (РКК) "Энергия".

"Под воздействием факторов космического пространства – глубокого вакуума, радиации, перепадов температуры, потоков твердых микрочастиц – идет постоянное изменение свойств различных материалов, используемых в космических аппаратах, прежде всего, конечно же, металлов. Происходят температурные деформации, дегазация, изменяется кристаллическое строение металла, в результате снижается прочность, уменьшаются надежность и долговечность конструкций. Поэтому очень важно отслеживать актуальное состояние, например, обшивки космических станций. К сожалению, использовать на орбите обычные "земные" твердомеры соответствующего класса довольно проблематично: они, как правило, тяжелые, достаточно объемные и энергозатратные. В рамках проекта был разработан и изготовлен опытный демонстрационный образец компактного твердомера, который, как мы считаем, оптимально подойдет для использования в космосе. По сравнению с аналогичными по классу приборами, в том числе зарубежного производства, у нашего твердомера масса и габариты гораздо меньше – примерно в десять раз, кроме того, у него в разы ниже энергопотребление. При этом прибор полностью соответствует всем требованиям ГОСТа по измерению твердости", – рассказал Федор Гречников, академик РАН, профессор кафедры обработки металлов давлением Самарского университета им. Королёва.

Существуют различные методы измерения твердости и разные виды твердомеров, но принцип работы у большинства из них почти один и тот же: на поверхность материала оказывается некое механическое воздействие, по результатам которого (например, по площади или глубине образовавшейся вмятинки – отпечатка или царапины) определяется твердость испытываемого материала. Для такого воздействия на металл прибору, разумеется, требуется соответствующая сила. В стационарных механических твердомерах применяется мощный электромеханический привод с электродвигателем и редуктором. Однако вес такого твердомера в результате может составлять несколько десятков килограммов, доходя порой до центнера, при этом по размерам прибор вполне сравним с навесным кухонным шкафом.

Чтобы создать более компактный прибор, самарские разработчики изменили конструкцию: вместо привода с электродвигателем и редуктором они использовали специальный проволочный силовой элемент, изготовленный из нитинола (сплава никеля и титана). Этот особый сверхупругий сплав обладает "памятью формы". Если из него изготовить какую-нибудь деталь, пусть даже самой сложной формы, а потом нагреть эту деталь до определенной температуры, то сплав "запомнит" эту форму. Если потом, после остывания, деталь деформировать – растянуть, расплющить, согнуть, а потом, спустя время, вновь нагреть ее до температуры немного выше 40°С, то сплав "вспомнит" прежнюю форму детали и точно восстановит ее, причем восстанавливать будет с огромной силой.

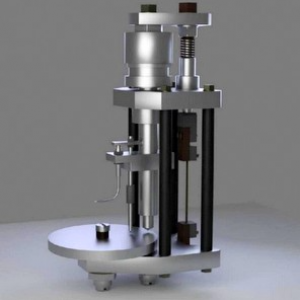

Силовое воздействие возникает из-за перестройки кристаллической решетки нагревающегося сплава. В самарском твердомере проволока из нитинола всего за несколько секунд разогревается проходящим по ней током до 80 °С. При этом, как показали эксперименты, проволока диаметром всего 1 мм при нагревании развивает усилие до 50 кг, проволока диаметром 1,5 мм – до 100 кг, а силовой элемент в виде нитиноловой пластины размерами сечения 1х5 мм дает усилие уже более 200 кг. Это усилие от силового элемента передается на специальный "щуп" – инструмент с алмазным наконечником, который давит на измеряемый материал, а датчики прибора помогают определить твердость этого материала. Габариты опытного демонстрационного образца компактного твердомера составили всего 150х70х50 мм, общий вес прибора – около 5 кг.

"Опытный демонстрационный образец твердомера уже опробован в действии и испытан, правда, пока, конечно, на Земле, а не в космосе. Испытания подтвердили работоспособность примененного инновационного решения. В будущем такой прибор можно будет использовать для оценки состояния материала в обследуемых наружных точках корпуса космической станции – например, с помощью робота-манипулятора. Кроме того, на основе такого твердомера можно создать испытательный стенд, который будет длительное время работать за бортом космической станции, проводя в открытом космосе в автоматическом режиме измерения твердости новых перспективных материалов для космических аппаратов. На Земле такие испытания новых материалов провести просто невозможно – из-за невозможности одновременного воздействия на образец всех факторов космического пространства", – отметил Владимир Глущенков, доцент кафедры обработки металлов давлением Самарского университета им. Королёва.

Предварительная схема испытательного стенда с привязкой к конструкции космической станции уже разработана. Возможно, в будущем такой стенд будет работать на создаваемой Российской орбитальной станции (РОС). Результаты испытания новых материалов планируется использовать при создании и эксплуатации машин и механизмов, работающих на Луне и других планетах. По мнению экспертов, в отдаленной перспективе подобное оборудование может пригодиться для исследования свойств металлов, которые планируется добывать на естественном спутнике Земли.

RU

RU  EN

EN  CN

CN  ES

ES